Mecanizado de paneles elevados

Abordar el movimiento de la pieza de trabajo y los problemas de desgarro. 9 de abril de 2003

Pregunta

¿Cuál es la mejor forma de mecanizar paneles elevados? Tengo problemas para mantener el lado estrecho de los paneles frontales del cajón paralelo a la guía al mecanizar el perfil. A medida que el panel se empuja a través del cortador moldeador, parece moverse un poco al pasar de la guía de entrada a la guía de salida, arruinando así el panel. He ajustado ambas vallas para que queden paralelas. ¿Alguien conoce alguna forma de eliminar el movimiento del panel y mantener rectas las líneas mecanizadas?

Respuestas del foro

(Del Foro de Ebanistería de WOODWEB)

Weaver tiene una plantilla para hacer frente y una cerca para espigar que probablemente serían de ayuda.

Del colaborador B:

Del colaborador S:

Levante dos (o más frentes) a la vez.

Pegue un espacio en blanco para incluir varios frentes de cajones (en ancho). Levante la fibra del extremo en ambos extremos del espacio en blanco, rasgue y levante los lados largos de los dos frentes de los cajones.

Esta técnica también funciona muy bien al hacer frente a rieles para puertas de gabinetes de cinco piezas, es decir, hacer dos extremos del riel en blanco, dividirlos y luego pegarlos. Obtienes dos rieles de exactamente la misma longitud = ¡puertas cuadradas!

Del colaborador D:

Hice una valla sólida que atraviesa las vallas de entrada y salida y la corté con el cortador moldeador colocado encima. Esto no sólo evita que el panel se tire hacia adentro, sino que también mantiene las explosiones al mínimo.

Del colaborador R:

El método del colaborador S es el más fácil y la idea del colaborador B es la más segura. Tal vez debería considerar siempre usar un cojinete de fricción con las brocas para levantar paneles, a menos que use un cortador trasero junto con el elevador de paneles, en cuyo caso esa no es una opción. Luego le sugiero que primero dé forma a todos los extremos frontales de los cajones con el uso de una guía de ingletes.

Del colaborador J:

Ahora utilizamos una guía Aigner que tiene un puente delgado en la parte inferior con el cortador de paneles en la parte superior, sin alimentación eléctrica para los extremos de paneles muy estrechos. Weaver también tiene el mismo tipo de valla delgada que se atornilla y es muy económica. Con la valla Aigner puedes elevar arriba y abajo. La idea del colaborador B funcionaría y es segura. Sin embargo, una configuración adicional.

Del colaborador C:

Yo pondría un collarín de fricción en la parte inferior del cortador. Controlaría la profundidad en las puntas así como el corte largo. En cuanto a la seguridad, creo que el trineo sería lo mejor a corto plazo (aparte del cambio de configuración). Hay algunos operados por aire que funcionan bastante bien. Otras opciones serían conseguir una mesa deslizante para su moldeador o algo como una máquina de puertas Unique.

Del colaborador T:

Del colaborador O:

No estoy seguro de estar de acuerdo con la idea del colaborador B. ¿No tendrías entonces que cambiar la configuración para seguir la corriente? Supongo que podrías hacer que el trineo fuera lo suficientemente largo para ambos, pero parece incómodo. Me gusta pasar los cuatro bordes de mi panel mientras estoy en la máquina. No hago todos los cortes de la fibra final y luego vuelvo y sigo la fibra.

Del colaborador N:

Colaborador S, me gusta la idea y nunca pensé en hacerlo de esa manera. No veo ningún problema con los frentes de los cajones. Mi única duda sería con las puertas. ¿Alguna vez ha tenido problemas con el área de la cofia que se arranca al unir los bordes después de haber sido rasgados?

Del colaborador S:

No, no tenemos problemas para arrancar ninguna de las juntas de la tapa después de romper el espacio en blanco. El extremo rematado es perpendicular al corte de la junta (borde largo del riel, en el sentido de la fibra).

Sé que esto está fuera del tema del hilo original, pero

Sin embargo, no tenemos tanto éxito con stiles. Solíamos pegar dos lados de un espacio en blanco y luego rasgarlos o unirlos al tamaño adecuado. Pero el desgarro tendía a aliviar la tensión en los montantes largos, que se retorcían y se inclinaban. ¡No es bueno para una puerta plana! Por lo tanto, generalmente pegamos esas piezas individualmente o en tramos largos y luego las cortamos a la longitud final.

Del colaborador J:

El cortador de arriba es un poco más difícil de proteger. Se puede utilizar un disco simple de mayor tamaño que la cortadora o una guarda tipo Aigner Centrex.

Del colaborador O:

Creo que muchas de las diferencias están en la forma en que se alimenta el panel (a mano, con alimentador eléctrico, etc.).

Del colaborador N:

Bien, te copio, colaborador S. Entonces no parece que sea un problema. No estaba hablando de unir la fibra final; lo siento si causé confusión allí. Acabo de recibir imágenes del borde de las capas (particularmente el poco material que queda de la cala para corresponder a la vuelta completa) siendo arrancado cuando lo colocaste por primera vez en las cuchillas de unión (en otras palabras, el paso de unión de 1/32 después ha cortado al ancho (espero que tenga sentido aquí). Parece que no has tenido problemas según tu experiencia. Tengo ganas de probarlo.

Del colaborador L:

Además, me lo estoy pasando genial ejecutando montantes de roble y arce sin que se me salte mucho la parte de la uña del pulgar. Utilizo un alimentador de 1 caballo de fuerza configurado en la alimentación más lenta. ¿Alguna idea sobre cómo reducir el desgarro a lo largo de la fibra?

Del colaborador O:

Sugerí usar la guía recta, pero con el cortador en la parte inferior. No pasaría el cortador encima.

También me gusta unir el borde cuando hago cortes para pegar (quitando un poco del borde de la pieza). También utilizo una valla sólida y hundo el cortador en la valla. Mi valla sólida se unirá a la mitad del tablero, para permitir la unión del borde (que establece mi profundidad de corte). Básicamente, esto proporciona un espacio libre cero que a muchos de nosotros nos gusta usar en las sierras de mesa. Esto también reducirá el desgarro.

Del colaborador R:

Colaborador L, usted dice que se está desprendiendo mucho el riel y el montante y que está haciendo funcionar el alimentador eléctrico a la velocidad más lenta. Me preguntaba qué tan lento irá su alimentador. La configuración más lenta de mis comederos es 6,5 pies por minuto y si intento ejecutar mi perfil de pegado más rápido, tengo la garantía de que ciertas especies como el roble y especialmente el arce y el nogal americano se astillarán. Sé que hay muchos alimentadores donde la velocidad más lenta es 13 fpm y eso es demasiado rápido. Pero hay muchas personas que juran que pueden ejecutar ese perfil hasta 26 fpm. ¿Qué velocidad usas?

Del colaborador L:

Tengo un caballo Delta 1, así que creo que son 13 pies por minuto. ¿Todos los demás tienen alimentadores más lentos? No puedo imaginar que lo hagan, pero no me funciona de la forma en que lo estoy haciendo.

Del colaborador J:

Cortador encima, yo no usaría valla de madera. Me refiero a dos productos posventa:

Weaver o Aigner. Ambos usan un delgado puente de metal en la parte inferior. O arriba, abajo o en el medio con el Aigner.

Los accesorios Aigner son de alta gama y muy ajustables. El Weaver es muy simple y requiere algunas perforaciones y cinta adhesiva en la mesa moldeadora, pero funciona bien. Es más adecuado para un modelador dedicado.

Del colaborador R:

Del colaborador O:

Del colaborador N:

Del colaborador C:

A veces subo corto el primer pase y adelante corto el segundo. Por lo general, solo con un patrón de veta ardilla o cuando es necesario cambiar mis cortadores. Tengo una máquina única, por lo que esto no aumenta el tiempo.

Del colaborador L:

Acabo de terminar de ejecutar un juego de 15 puertas y probé el proceso de unión sugerido en este hilo. ¡Cero desgarros en mis montantes y rieles de arce!

Los comentarios a continuación se agregaron después de que esta discusión del foro se archivara como un artículo de la base de conocimientos (add your comment).

Comentario del colaborador A:

En cuanto al corte, asegúrese de mantener los cortadores afilados. Utilizo diferentes maderas y nunca tengo problemas y el alimentador siempre está configurado a 22 pies por minuto. Utilizo cortadores de inserción Freud para todo.

Comentario del colaborador T:

Es interesante para mí que nadie haya mencionado nada sobre los cortes por pulgada (cpi). Este es quizás uno de los factores más importantes a considerar al pegar piezas. Para calcular el cpi, tomaría su velocidad de avance (pies por minuto) dividida por sus rpm (revoluciones por minuto) multiplicadas por los cortes por revolución (3 cortes en una cortadora de 3 alas) dividido por 12 (pulgadas por pie). Para dar forma a la madera de manera exitosa y eficiente, querrás tener entre 16 y 20 ppp en la mayoría de las maderas duras. Más que eso provocará fallas prematuras en sus cortadores y ahí es cuando comenzará a notar un desgarro extenso. Menos que eso y probablemente tendrás demasiado espacio entre cortes (marcas de cuchillo). Subo y corto todas las partes adhesivas antes de cortarlas a medida y solo se necesita una pasada. Utilizo mi moldeador a 6000 rpm y alimento a aproximadamente 80 fpm con un cortador de 3 alas. Esto significa que obtengo poco menos de 19 IPC. Luego tengo moldeadores con juegos de cofias para diestros y zurdos para cortar las cofias. (También tengo cinco moldeadores). De todos modos, al igual que un moldeador, el cpi es más importante que los fpm.

Comentario del colaborador V:

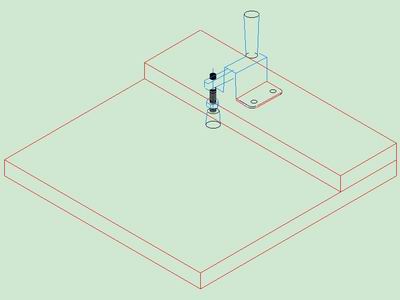

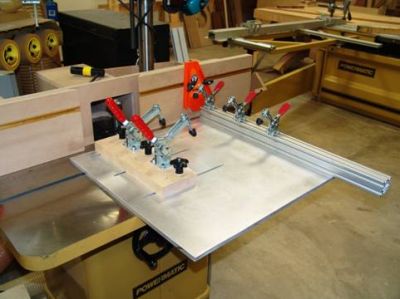

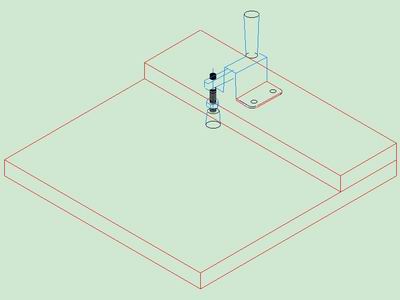

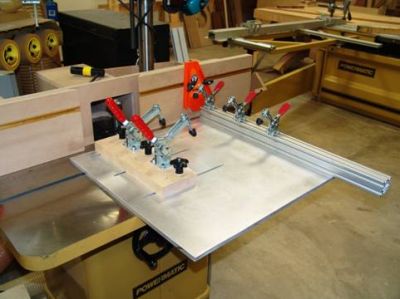

Este es el sistema de valla moldeadora que hice con MDF. Las dos guías son ajustables de lado a lado y se pueden usar con o sin insertos de espacio libre cero. La foto a continuación incluye un inserto nuevo antes de su uso.