Por Jim Castaño Con experiencia en ebanistería y molduras, Jim Chestnut es el inventor de Clam Clamp, una abrazadera de inglete diseñada para mejorar el ensamblaje y la instalación de marcos de puertas y ventanas. Visita su sitio web en miterclamp.com.

Overview

El siguiente artículo fotográfico es un intento de compartir lo que aprendí en un trabajo que realicé el invierno pasado. Probablemente fue el trabajo de gabinete más desafiante que jamás haya hecho, desde la fabricación hasta la instalación, y también fue uno de los más divertidos.

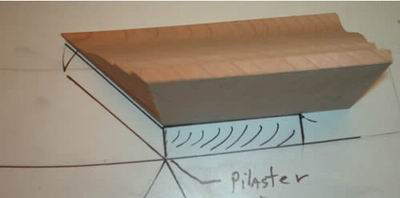

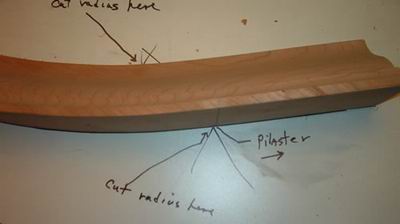

Los espacios entre los montantes adyacentes se cubrieron con pilastras (apenas se ven aquí) después de la instalación. Sin ellos, la instalación podría haber continuado casi indefinidamente.

Para ahorrar material, los respaldos tenían ranuras en V y ranuras con estrías en lugar de lengüetas y ranuras. El radio se cortó con una Williams y Hussey en lugar de con un moldeador.

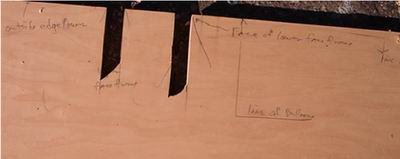

Esta ranura inicial se usó junto con una broca de patrón grande para cortar el resto de las capas que componen la forma. Puede notar que la ranura tenía almohadillas en la parte inferior para sujetar los rieles fuera de la parte inferior y orificios para que drene el epoxi. El blanco era goma laca pigmentada. Toda la forma se enceró generosamente con pasta, así como toda la parte posterior de la primera capa y la cara de la última capa, antes del pegado.

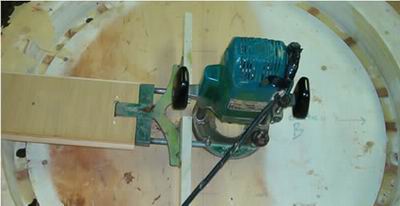

La valla se ve rara, ¿verdad? Esto podría deberse a que está instalado al revés y atornillado a la madera contrachapada. Es una forma muy rápida de maquillar un cortador de arco. Pero lo mejor de esta disposición es que el radio se puede ajustar con las tuercas de mariposa que aprietan las varillas de la cerca. Por lo tanto, puede cortar los arcos ligeramente más grandes (o más pequeños) y luego realizar un corte final de acabado ligero sin problemas. Además, se puede construir rápidamente a partir de la pila de chatarra.

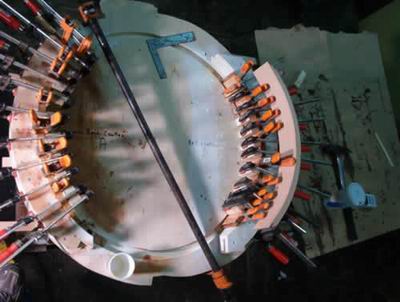

El epoxi es más resbaladizo que las sardinas arrastradas por un Zamboni. Ya estaba superando los límites usando 4 capas de cereza para lograr un grosor de 15/16, luego untándolas con epoxi, encerando la parte posterior, el frente y los bloques de bordes redondeados. Descubrí que empezar con tres abrazaderas funcionaba mejor. No sólo ayudó a evitar que volaran por toda la tienda, sino que también ayudó a mantenerlos centrados en el formulario. Los bordes en relieve de los bloques reducen el tiempo de lijado. Una vez que las capas estuvieron en la ranura, pude respirar mejor. Sin embargo, usaría 5 capas en una situación repetida. Naturalmente, es más fácil trabajar desde el centro hacia afuera.

Aquí se necesitaba la abrazadera de barra de arriba para eliminar el ligero giro que se desarrolló durante el pegado. Es posible que pueda ver los bloques verticales entre el riel de la puerta y las abrazaderas Bessey. Había suficiente espacio entre ellos para deslizar el delgado cuadrado. Se puede vivir con puertas torcidas rectangulares, pero las de radio torcido cóncavo son inutilizables. Puede notar que las formas se extienden mucho más allá de los rieles, que son más largos de lo necesario en sí mismos. Por cierto, un poco de goma laca en los moldes ahorró mucha cera en pasta. Lo que confunde la imagen es un riel previamente pegado que se encuentra encima de las abrazaderas a la derecha.

Sólo el primer ángulo del riel de la puerta fue una estimación de globo ocular, ya que el resto se hizo sin mover la base de madera contrachapada de arriba. El detalle de este juego de tapa y varilla es un óvolo simple que se combina estrechamente con varias brocas de enrutador originales. Los discos de lijado adhesivos del carro transversal del moldeador están en un estado bastante triste, ¿no?

Antes de pasar los montantes en el moldeador, pasé el radio en el lado frontal (con cuchillos afilados al radio correcto para el moldeador) para que coincida con los rieles. Dejé la parte posterior plana, cepillando a mano y lijando el radio después de pegarlo. Había mucho ancho adicional disponible (en cada montante) para ajustar la configuración del moldeador al ángulo perfecto para cumplir con las capas. El material del montante se eligió entre lo más parecido que tenía al material cortado en mi pila, para minimizar el movimiento.

Es bueno poder trepar y cortar los montantes con una moldeadora para que no se rompan, especialmente cuando se hizo mucha preparación para hacer los montantes. Arrancar es un doble no, no en casos como éste. Ahora todo lo que queda es el detalle de la pegatina en los rieles curvos. Esto se hará con un enrutador y una configuración bastante primitiva, principalmente porque no conozco una manera mejor de hacerlo. Volver arriba

La cerca atornillada al enrutador (en la parte superior de la foto) era enorme porque, tontamente, ya había cortado dos rieles a medida, y era esencial una entrada y salida suaves del material. Esta imagen muestra la barandilla trasera larga, aunque recubierta en ambos extremos. Dado que solo un extremo de un borde previamente detallado sale volando de la cubierta, pude hacer los dos rieles restantes con menos posibilidades de arruinar uno (o más). Nunca volveré a hacer eso (sí, claro).

Como no quería arrancar con el cortador de 1/4 de vuelta, subo el corte, sosteniendo la fresadora de arriba con la mano. La unión de varios rieles formó una base estable para la fresadora y la cerca, que se construyó a partir de los restos del montón. Este proceso ya se había practicado repetidamente al rebordear los rieles del marco frontal.

Naturalmente, se trataba de una operación de mandíbula remachada y me sentí aliviado cuando terminó. Murphy debe haber estado orinando en ese momento.

Los paneles elevados se pegaron de la misma forma que se pegaron los rieles del marco frontal y los rieles de la puerta. Se requirieron cuñas espaciadoras en la parte posterior tanto del panel como del encolado del marco frontal, ya que los rieles de la puerta eran más gruesos que cualquiera de los dos y, en consecuencia, tenían la parte posterior con un radio ligeramente mayor. Gran parte de los restos de la fabricación del formulario original se utilizaron bien en este trabajo. Aquí se utilizó pegamento amarillo en lugar de epoxi, por su facilidad de uso y su rápido fraguado.

El montaje de los marcos frontales también se realizó con la ayuda de formas adhesivas. Los rieles previamente perforados para clavijas se sujetaron en los encofrados, se pegaron con pegamento amarillo y los montantes se fijaron y atornillaron a los rieles desde los bordes exteriores de los montantes. Se atornillaron y aplicaron epoxi 2 capas adicionales de madera contrachapada a las caras ocultas de las partes superiores e inferiores de la carcasa para reforzar la unión epoxi entre la carcasa y el marco frontal.

Aunque parece un intento de un neandertal con una ballesta, esta valla primitiva valía más que la chatarra de la que estaba hecha. De todos modos, tenía suficiente madera contrachapada en forma de luna creciente y cerezo por ahí para suministrarle a todo el tercer ejército carteles para letrinas.

El cortador está en un collar de presión con un collar de fricción de cojinete. Las manchas de la cereza son goma laca de mis manos y no trozos de ellas. Levantar la fibra final fue la parte fácil de levantar el panel. Tratar de lograr el ángulo perfecto en los lados para que coincidan con los extremos fue la parte difícil. Básicamente, era un haz de luz que pasaba a través del moldeador.

No creo que sea posible dividir las esquinas en un 45, tener la misma profundidad, tener la parte plana del mismo grosor que la fibra del extremo y usar las mismas cuchillas para ambos. Algo así como intentar doblar una esquina con un rastrillo con una junta de inglete. Afortunadamente, tenía suficiente ancho extra para experimentar y quedé satisfecho con los resultados.

Mi experiencia en colgar puertas, en gabinetes y otros objetos, podría incluso haber sido un inconveniente al tratar con estas puertas. Afortunadamente, después de muchas quejas y lloriqueos por mi parte, conseguí convencer al cliente para que me permitiera utilizar madera contrachapada para las carcasas inferiores.

Las puertas no se podrían haber colocado y colgado si las partes traseras ya hubieran estado en las unidades. Pero más sobre esto en la sección para colgar puertas.

Los paneles se recubrieron por lavado con 1/2 libra de goma laca cortada y luego se rociaron con sellador antes de pegarlos. Tanto la puerta como los rieles del marco frontal se construyeron con el material de fibra más recta que tenía.

Podrás notar que los perímetros fueron revestidos pero no el resto. Esto se debió a que sería necesario limpiar y lijar un poco el lugar de trabajo en la punta redondeada, pero no quería tener que rociar firmemente las superficies adyacentes, lo que resultaría en un exceso de rociado. Funcionó bastante bien. Gracias miguel.

Entonces pensé que la mejor manera de manejar los problemas de expansión era así. Supuse que a medida que el radio superior se expandiera en la atmósfera de la jungla, su circunferencia exterior aumentaría en un factor ligeramente mayor que el pastel. Esto debería dejar suficiente espacio para que los listones traseros se expandan sin que todo se autodestruya.

Y hice que la fibra sesgada se uniera a la fibra final en lugar de que la fibra larga se uniera a la fibra final, y enterré la mayor parte de la junta detrás de los marcos frontales y debajo de los lados. Solo las primeras pulgadas de las partes superiores realmente se tocan entre sí. Detrás de los marcos de la cara, la parte superior se ha recortado. No se usó pegamento en ninguna parte. Se utilizaron largas varillas de acero inoxidable y huesos de perro para unir las partes superiores, y las clavijas de acero inoxidable las mantuvieron alineadas. Dave y yo pudimos, con la ayuda de frecuentes improperios ruidosos y quejumbrosos para aliviar el estrés, girar las unidades de las esquinas en las clavijas que sobresalían de la unidad central y enganchar la maldita cosa.

El gismo de 7 'de largo que se muestra arriba era solo el boleto. Pero si hubiera recordado traerlo con nosotros el primer día de instalación, Dave y yo no nos habríamos vuelto tan expertos en mover gabinetes sin ningún propósito durante al menos dos horas.

Pero al menos no se contagió. Aquí se muestra el lado izquierdo de la plantilla de arriba. Los montantes del marco exterior de la unidad de la esquina inferior izquierda encajan en la ranura derecha en la imagen de arriba. El montante del marco frontal exterior de la otra unidad de esquina encaja en la ranura correspondiente en el otro extremo de la plantilla. (En otras palabras, un montante de gabinete por cada ranura más interna en la primera imagen).

Los bordes de la madera contrachapada fuera de las ranuras coincidían con los lados de los gabinetes inferiores. Luego, pusimos los otros montantes de la unidad de esquina en contacto con las dos patas perpendiculares (que se muestran en la primera imagen), centramos la unidad inferior del medio entre ellas y las unimos.

Las ranuras más exteriores encajan en los marcos frontales de las unidades superiores, y se fundió en caliente una adición a las patas perpendiculares para tener en cuenta el radio más grande. Luego repetimos el mismo procedimiento con las tapas de los armarios superiores. La parte inferior de la parte superior no se podía mover ya que estaban unidas a la parte superior.

Nunca me había gustado el termofusible hasta que Dave me presentó las pistolas naranjas 3M y sus grandes barras de pegamento. No saldré de la tienda sin él, si tengo memoria.

Si el proceso anterior parece fácil, no lo crea. Montar y desmontar baja una y otra vez para cortar y roer material que no se puede alcanzar para escribir primero, en un piso terminado en una pequeña habitación en la jungla, bueno, no importa.

Estoy agradecida de haber tenido a Dave y el aparato de madera contrachapada... si pudiera encontrar una criada barata...

Sorprendentemente, poca de la savia que se muestra en este lado pasó al lado visible. Lo poco que hice, lo retoqué con esas cosas que Jeff Jewitt pone en los frasquitos. Solo se necesitan una o dos gotas para arruinar todas las sábanas si sudas por la noche y estás demasiado cansado para ducharte. Y yo solía pensar que sólo las maricas usaban esos finos guantes de goma.

Lo usé muy diluido después de una capa de goma laca y luego lo rocié. Después de frotar con lana de acero, apliqué mi fórmula de envejecimiento ultrasecreta: Un par de líneas de brocas para enrutador de caja central son visibles en el costado, ya que quería colocarse en el taller. El panel del extremo está apoyado contra la ventana y usted está mirando hacia atrás. El panel es muy grueso, así que le corté una forma cónica con un plano de potencia para eliminar los elevadores de tensión.

La madera contrachapada detrás del montante y contra la pared son espaciadores para el panel final.

De hecho, el yeso cortado alrededor de la ventana lo hice yo. Un encargado de acabados anterior había revestido las ventanas con álamo y le había fijado el respaldo atornillando y clavando a través del torno de roca en pedazos. Luego cortó el torno de roca a lo largo de su línea de revestimiento, de modo que el torno topó su revestimiento. A continuación, el yesero aplicó una capa fina sobre el revestimiento.

Lo que me molestó tanto fue que tuve que fresar mi carcasa tan ancha como la suya para ocultarlo todo. Y el suyo ya era demasiado ancho para ese lugar.

Secuencia es el nombre en el juego de instalación. Como no tenía idea, dada la forma que realmente tenía esa habitación, exactamente dónde comenzarían y terminarían los gabinetes, opté por ni siquiera hacer los paneles de los extremos hasta después de que los gabinetes y los paneles estuvieran instalados.

El montante tiene profundos rebajes para aceptar el montante final del panel que se atornilló muy firmemente a la pared antes de colocar el panel final. Una vez colocado el panel del extremo, se quitaron esos tornillos. Esto dejó un espacio oculto significativo entre el borde del montante del panel y la parte inferior del rebaje para permitir el movimiento. Desde hace muchos años me gusta el hueco oculto.

¿De todos modos? Hola, director ejecutivo de Titebond. Sal a donde pueda brillar el sol. ¡Los viejos eran más baratos de todos modos!

Puede ver que el borde extra grueso del larguero del panel final está al mismo nivel que la cara frontal del marco frontal adyacente. (Por cierto, ese panel del extremo inferior no se cayó, solo está apoyado un poco allí).

En lugar de moler la mayor parte de la madera de las tablas y luego pagar para que la retiraran, pude obtener suficiente espesor de 5/4 seleccionados para que los bordes de los paneles de los extremos sirvieran como soportes para las pilastras. Esto eliminó una junta de pegamento larga con su lijado asociado, eliminó un cambio en la veta en las esquinas prominentes y facilitó enormemente las tareas menores de cepillado.

A esto se suma el hecho de que, a medida que la puerta se cierra, se aleja del marco frontal en el lado del cerradero. Por cada decimosexto que el borde exterior de la puerta se mueve hacia adentro para cerrarse una vez que pasa el borde exterior del marco frontal, aumenta su revelación en un montón más de un decimosexto. Y parece aún más. Eche otro vistazo a la imagen de arriba y observe la posición de la puerta en relación con una línea cuadrada trazada desde la pilastra. Esa puerta se cuelga y se cierra.

Había colgado un montón de puertas interiores radiales hace mucho tiempo, pero eran simples porque eran convexas. A medida que se cierran, la revelación del delantero se hace más pequeña. Y tampoco eran un cuarto de círculo. ¿Quién construiría puertas sobre barriles de vino?

Lo que parece una quemadura de enrutador en la parte inferior interior del gabinete son los estantes, que están pegados a la parte inferior con cinta adhesiva de doble cara. Me tomó un tiempo darme cuenta de eso.

Las fotos, incluso si tuviera una caja llena, no son tan útiles porque están en un avión y no muestran bien las curvas. ¿Recuerdas la posición de la puerta en la primera imagen? Éste fue tomado frente al gabinete adyacente a la izquierda de la pilastra, que la puerta apenas pasa por alto. Así que puedes ver cómo la revelación del delantero aumenta enormemente con un movimiento minúsculo de la puerta más allá del marco frontal.

Está bien. Sé lo que estás pensando y estás equivocado. R, eso es goma laca. Y B, de todos modos no es mi pulgar.

Como puede ver, dejé suficiente espacio, posiblemente 1/32, entre el talón y el borde de la puerta. Y terminé con la misma revelación que se muestra en la parte superior. Cuánto hay ahora, no tengo idea. Pero no ha llamado para decir que no puede cerrar las puertas.

Lo único bueno es que cualquier hinchazón y encogimiento que ocurra tendrá solo la mitad del efecto (si es que eso, en la práctica) que tienen las puertas normales.

Observe cómo la superficie cóncava acentúa el brillo del panel. Aprendí esa palabra del libro de Michael Dresdner. No he tenido la oportunidad de decirlo todavía; Bueno, está bien, tal vez una o dos veces.

Y ya estaba bastante dentro. ¿Notas esa mancha de hígado en primer plano? Esa fue una buena fiesta.

Finalmente conseguí colgar las puertas con revelaciones decentes en todos los lados yendo muy, muy lentamente con un cepillo manual. Básicamente, cepillé y lijé hasta que no pude oír cómo golpeaba el talón al cerrar y luego me detuve. También aflojé los tornillos que sujetaban uno de los gabinetes, lo ajusté ligeramente y luego volví a colocarlo. Afortunadamente, me acordé de colocar los estantes antes de que se pusiera la parte trasera porque después no cabían allí.

¿Qué haría diferente la próxima vez? Si estuviera bajo presión, como la certeza de una mutilación lenta, colgaría el marco frontal de la puerta y luego pondría ambos en el cadáver. Simplemente tratar de cargar esas puertas es una molestia, y mantenerlas apartadas para colocar los tornillos de las bisagras en los montantes fue ridículo. Es mucho más fácil mover una abertura, que de todos modos es principalmente solo un agujero, alrededor de ellos.

Además, entonces podría cepillar los bordes de la carcasa para modificar cosas si fuera necesario.

Es bueno haber descubierto que puedo guardar plantillas de fabricación para su uso posterior. Aquí se volvió a trazar el radio de la corona y se marcaron las pilastras en la posición donde estarían en los gabinetes. Mis plantillas suelen ser lo más limpio que hay en el trabajo. La corona está al revés con la parte superior en el lado más alejado.

Observe también la longitud adicional en la pieza más larga y la falta de coincidencia en la unión de la derecha. Cuando dejo más, me gusta dejar suficiente para que haya stock en ambos lados de la hoja de sierra. Descubrí que las sierras pueden deslizarse y hacer cortes lunares cuando se corta un corte demasiado fino.

El aparente error de fresado o el ángulo de inglete perdido no ocurrió aquí. Hice que Jerry Terranova, quien hace todos mis trabajos de moldura de radio, excepto los más simples, fuera un poco más ancho en el material del radio que en el recto. He descubierto que es mucho mejor hacer un poco de justo en un par de pies de radio que tener muchos pies de material recto demasiado pesados. El radio estaba en su línea: Me gusta apoyar la espalda en casi todo lo que se supone que debe apoyarse sobre otra cosa.

Especialmente cuando voy a necesitar un balde lleno. Esas devoluciones no son para ese porro. Esa esquina exterior obtuvo la devolución que se muestra a continuación, que recibió una capa porque la pieza adyacente era demasiado larga y pesada para que yo pudiera manejarla fácilmente solo.

Estos retornos terminaron como el anterior, pero se fijaron a las piezas largas acopladas en el banco. De esa manera, solo las esquinas exteriores (excepto la que se encuentra debajo) se fijaron con alfileres en los gabinetes.

Observe el tornillo en esa articulación. El tornillo proporcionó protección contra mi entusiasmo por la instalación. La corona sólida puede tener sus ventajas.

Además de ser más rápido y más fácil para el cuerpo, ensamblar la corona al revés sobre un banco plano asegura que nada se balancee y que la parte superior permanezca plana y recta. Funciona igualmente bien para coronas regulares con la adición de un respaldo o guía perpendicular al banco de trabajo. Siempre que la corona toque tanto la cerca como la mesa de trabajo, debe ser plana y recta.

Sin embargo, compruebo dos veces antes de colocarlo en casa si no está demasiado lejos.

Debido a las grandes fluctuaciones de las dimensiones del techo, la corona se detuvo en seco. Como se mencionó, la corona y los marcos frontales se recubrieron en el trabajo después de la instalación. Todo lo que se podía dejar antes del recubrimiento era; pilastras, molduras de cuello, molduras debajo de las tapas y estantes.

Todos los gabinetes se unieron entre sí con espaciadores de madera contrachapada detrás de los marcos frontales. Generalmente se utilizaban tornillos a través de los frentes de los marcos frontales para la conexión. Éste evidentemente estaba clavado o pegado. No se utilizaron sujetadores donde pudieran verse. No tanto por estética, sino porque así era más fácil, rápido y ajustable. Los espaciadores no tenían todo el ancho, lo que permitía el ajuste de lado a lado, pero aun así evitaba la desalineación de adelante hacia atrás.

¿Ves la carcasa de la casa de campo al fondo a juego con el resto de la casa? Antes de rociar carcasas y paneles, agregué un alisador al CV. De hecho, complementaba el acabado de lana encerada 0000 de las cabinas.

El último paso fue instalar los zócalos inferiores, pilastras, envolturas de pilastras y remates. La moldura superior del cuello de la pilastra nunca entró y parece desnuda sin ella. Oh bien.

El desacuerdo es vida y yo no estoy de acuerdo. Parece que soy una minoría minúscula en el uso de retornos de fibra fresados para rieles de sillas, taburetes de ventana, tapas de corona, repisas y similares. El extremo de cada tabla de un árbol muerto real que he usado alguna vez tiene vetas. No encuentro que su apariencia sea más espantosa que las puntas de mis dedos en comparación con la parte superior. Por supuesto, si las puntas de mis dedos han estado involucradas en la exploración rinoplástica, esa analogía no se aplica.

Además, los retornos de las testas no se hinchan ni se caen cuando llueve, no necesitan clavos, no necesitan masilla y no se derriban por abuso. De hecho, los cuernos de los taburetes de fibra final se pueden atornillar desde abajo hacia arriba en las patas de la carcasa para mejorar el ajuste. También evita que los comerciantes que trepan por la ventana y se sientan en el taburete para almorzar (cuando no estás allí para gritarles) arruinen una buena combinación.

Además, los retornos fresados son más rápidos y sencillos. Y cuando algo es mejor, más rápido y más barato, trato de hacerlo de esa manera en lugar de hacerlo de una manera más cruda, más lenta y más cara.

Si tiene alguna pregunta, publíquela en cualquiera de los excelentes foros de la web. Pero si tiene respuestas, notifíqueme de inmediato a mi dirección de correo electrónico, jim@miterclamp.com.

Back to Top

Con experiencia en ebanistería y molduras, Jim Chestnut es el inventor de Clam Clamp, una abrazadera de inglete diseñada para mejorar el ensamblaje y la instalación de marcos de puertas y ventanas. Visita su sitio web en miterclamp.com.

Forms and Bending

Fabrication

Staining and Finishing

Assembling Tops

Installing End Panels

Hanging Doors

Cutting Crown

Overview

divertidos jackmiters

Forms and Bending

Fabrication

Staining and Finishing

Assembling Tops

Installing End Panels

betún para zapatos marrón kiwi. Esto debe hacerse mucho antes de que el propietario llegue a casa, ya que tiene un olor familiar distintivo y pocos de nosotros usamos nuestros Gucci en los trabajos de instalación.

Hanging Doors

Cutting Crown

la envoltura retrocedió ligeramente para ver las líneas de la pilastra y todo estaba paralelo.

la pilastra está al revés, por supuesto.

mirador hacia abajo sobre el guardasillas y el taburete